Manifolds : des solutions sur mesure

25/02/2022

Vannes et accessoiresLes manifolds sont composés d’un certain nombre de vannes dont le but est de contrôler et de réguler le débit des différents fluides circulant dans une usine de production.

Les collecteurs assurent la gestion de ces flux en ouvrant et en fermant simultanément les vannes qui les composent pour permettre ou couper le passage de différents produits sur différentes lignes.

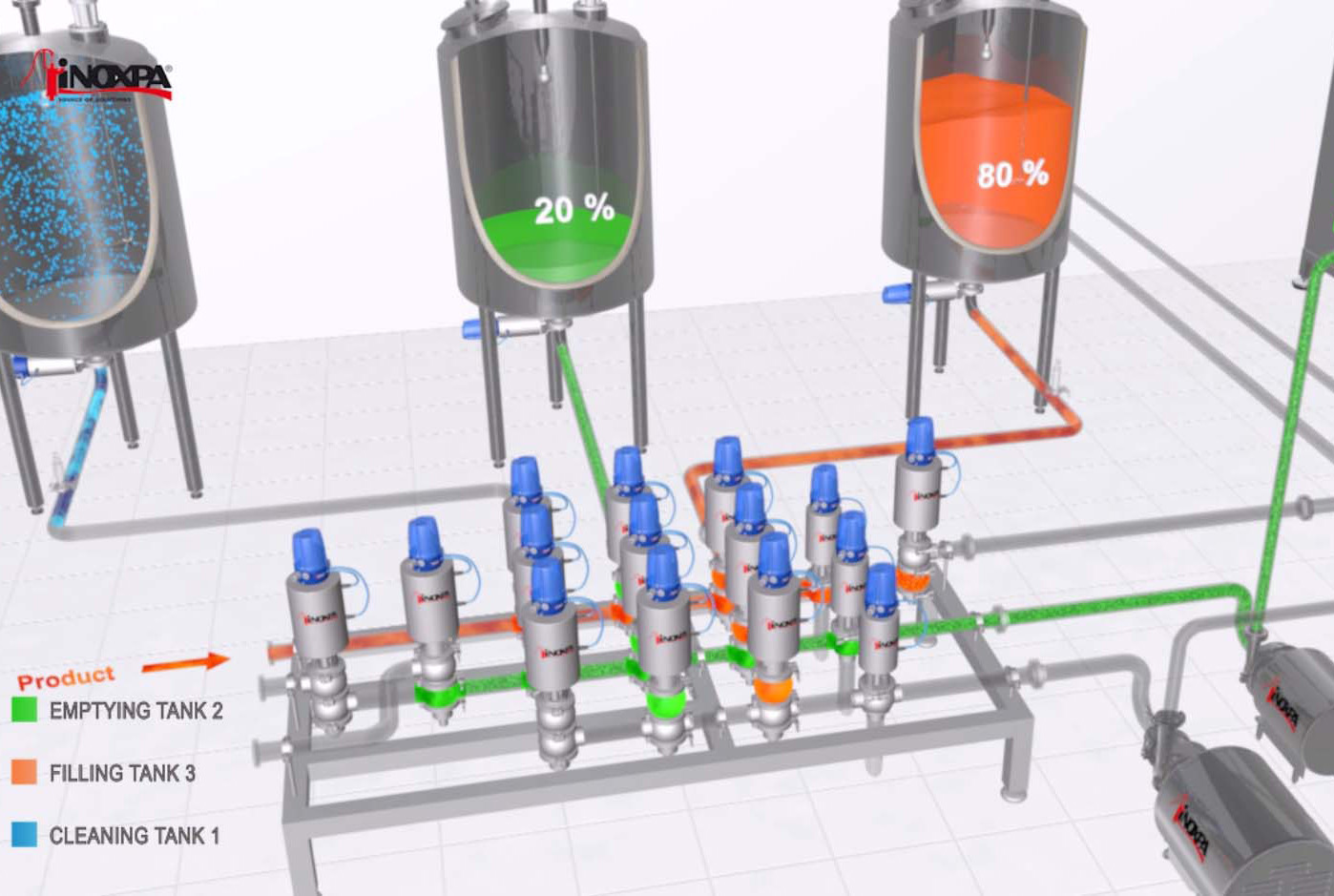

Cela permet la simultanéité de différentes actions : par exemple, un réservoir peut être en train de se remplir d’un produit, tandis que le réservoir suivant peut être en train de vider un autre produit d’une autre ligne, alors qu’un troisième réservoir peut être nettoyé par NEP.

Étant donné qu’il s’agit d’un point critique de l’usine en raison du croisement des lignes et des différents produits, les vannes qui régulent ce trafic doivent permettre d’éviter que les produits fabriqués ne soient contaminés par d’autres produits ou fluides de nettoyage (NEP), en adoptant une conception spécifique et des mécanismes à double siège et à double joint qui empêchent tout mélange potentiel.

Ces vannes aux caractéristiques particulières relèvent du concept des vannes « mixproof ». De par leur conception, elles possèdent des sièges doubles avec des joints doubles qui créent une chambre intermédiaire dite de « détection des fuites » qui est reliée à l’extérieur par l’intérieur de l’arbre.

Si l’un des joints est endommagé, en raison de la différence de pression entre l’intérieur des tuyaux et l’extérieur, la fuite aurait lieu à travers cette chambre vers l’extérieur et serait détectée visuellement afin d’être contrôlée et réparée, évitant ainsi la contamination et le mélange des produits des deux lignes concernées.

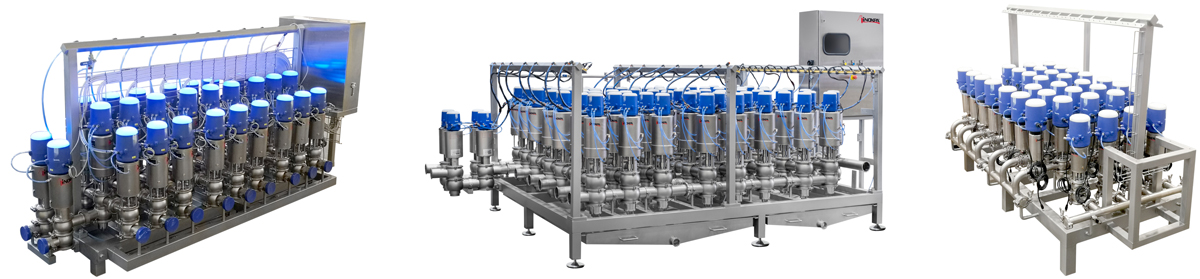

La taille des collecteurs et le nombre de vannes qui les composent sont déterminés par le nombre de fonctions que l’on souhaite exécuter simultanément. Ainsi, chaque fonction nécessite une ligne et il faut multiplier cela par le nombre de réservoirs à prendre en charge.

Tout cela fait de chaque collecteur un produit sur mesure en fonction du système de traitement de chaque client, de l’application requise, du nombre de lignes ou du type de vannes consacrées à l’application.

Les manifolds sont donc des produits exclusifs, conçus par une équipe d’ingénieurs en fonction des exigences de chaque client à travers un projet complexe, avec différentes phases spécifiques jusqu’à l’obtention du produit final.

AVANTAGES DES COLLECTEURS

Les collecteurs fonctionnent plus efficacement que les vannes individuelles ou les anciens panneaux à coudes et raccords. Voici leurs principaux avantages :

.Automatisation à partir du panneau de commande

.Moindre consommation d’énergie

.Efficacité accrue : réduction des temps et des coûts de nettoyage et d’entretien

- Leur conception compacte et leur encombrement réduit permettent de diminuer les coûts d’installation, ainsi que les coûts de nettoyage et d’entretien de la ligne.

- Ils permettent de réduire le nombre de raccords entre tuyauteries et donc les risques de fuites.

- Les trajectoires des fluides étant également plus courtes, cela permet de réduire les pertes de pression.

- Ils présentent une efficacité supérieure à celle des vannes dispersées et des anciens panneaux à coudes et raccords.

- L’automatisation par le biais d’un panneau de commande et de têtes de commande améliore le contrôle et l’efficacité tout en réduisant le risque de défaillances.

- Ils permettent également de réduire la consommation d’énergie et d’air.

- La centralisation permet de réaliser plusieurs opérations dans un même espace réduit et en même temps.

COMPOSANTS D’UN COLLECTEUR

Un collecteur est un ensemble d’éléments, de structures et de systèmes conçus et combinés selon des directives spécifiques.

Il se compose d’un châssis ou d’une base avec des pieds réglables où sont installés les autres composants : la matrice de vannes, la tuyauterie avec les raccords, les connecteurs pour l’air, les guides de câblage, le bac de collecte des produits, les passerelles dans le cas de grands ensembles et le panneau électrique.

Les collecteurs sont généralement utilisés dans les industries du secteur alimentaire ou pharmaceutique. Les matériaux employés sont donc de haute qualité et compatibles avec les produits auxquels ils sont destinés.

Tous les composants sont en acier inoxydable 304 et toutes les pièces en contact avec le produit sont en 316 L. Ainsi, elles sont résistantes à la corrosion et sont dotées de surfaces lisses et polies afin d’éviter le dépôt de restes contaminants et de faciliter le nettoyage.

PHASES DE CONCEPTION D’UN COLLECTEUR

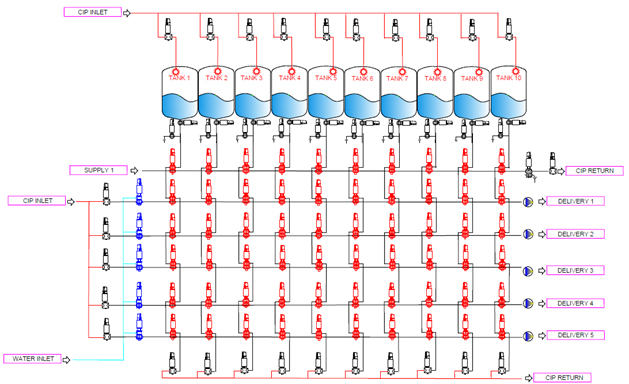

SPÉCIFICATIONS ET P&ID

Le client élabore et fournit une série d’exigences et de spécifications en fonction de ses besoins. Cela comprend le nombre de lignes, le nombre d’actions à entreprendre, le type de vannes dans chaque cas, l’automatisation et le contrôle des vannes, les accès pour l’entretien, les raccords pneumatiques et électriques, le dimensionnement, etc.

Ces exigences sont reflétées dans un P&ID qui est soit fourni par le client puis supervisé par l’équipe d’ingénierie d’INOXPA qui propose les améliorations à envisager, soit établi par INOXPA sur la base des exigences et des besoins transmis par le client, puis revu et convenu avec le client.

DEVIS ET LISTE DES MATÉRIAUX

Une fois le P&ID défini, un devis détaillé est établi, avec tous les éléments qui composent le collecteur, sa fabrication, son automatisation, son transport et sa mise en service si nécessaire.

Ce devis est ensuite examiné avec le client pour approbation.

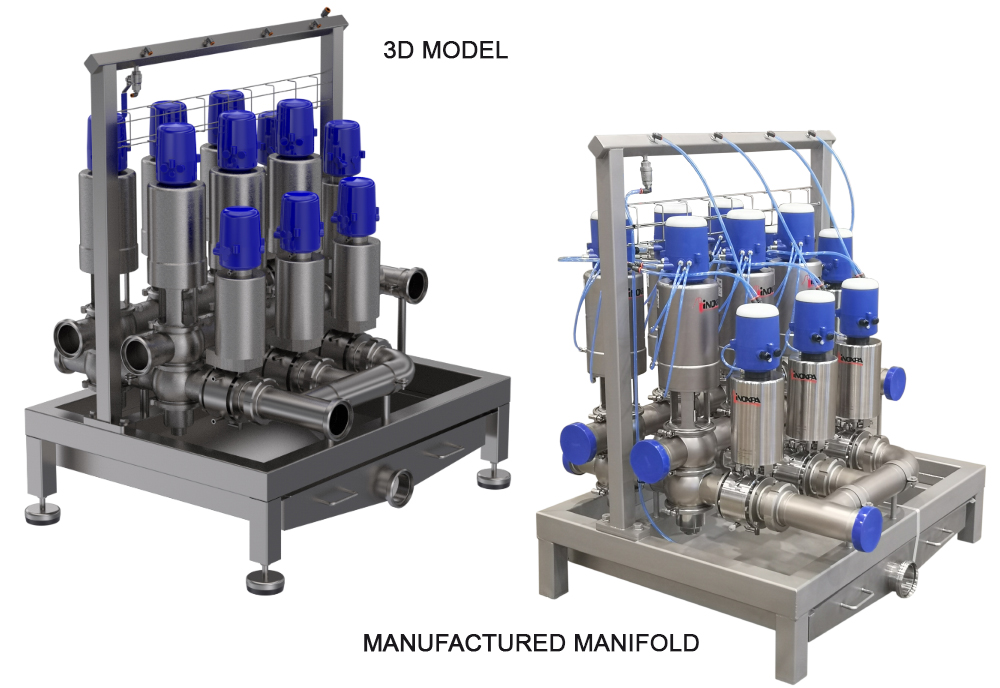

PHASE DE CONCEPTION ET 3D

Forte d’une vaste expérience dans cette étape du projet, INOXPA utilise les meilleurs outils informatiques de modélisation, garantissant ainsi avec précision le résultat final et évitant d’éventuelles erreur tout en proposant des rendus très réalistes.

Cela permet d’avoir un aperçu quasi réel du résultat final, ce qui permet au client d’effectuer un examen visuel final avant de lancer la fabrication.

FABRICATION

La fabrication est réalisée selon des mesures de précision strictes par un personnel hautement qualifié, contrôlant tous les facteurs qui interviennent dans le processus tels que la dilatation et la contraction dues à la chaleur, les tolérances de soudage, les pressions, etc.

Châssis, matrice de vannes, raccords pneumatiques, bac pour la collecte des produits, passerelles pour faciliter l’entretien, électrification, panneau de commande, raccords de tuyauteries... Tous les composants sont fabriqués et assemblés avec précision puis contrôlés.

Tous les travaux sont documentés afin de garantir la conformité aux différentes normes industrielles applicables et, une fois la fabrication achevée, le collecteur est soumis à un processus de vérification de l’ensemble des composants et de leur performance globale dans la zone d’essai, avant que l’approbation finale ne soit accordée.

Enfin, le collecteur est protégé et emballé pour le transport et, si le client le demande, l’installation et la mise en service sont effectués dans l’usine même, mettant ainsi la touche finale au projet.

Contact

Autres nouvelles

-

27/10/2025

27/10/2025Partner Portal d’INOXPA : simplicité, efficacité et maîtrise

Découvrez notre plateforme dédiée à l’achat de produits INOXPA et à la gestion de vos commandes.

-

25/09/2025

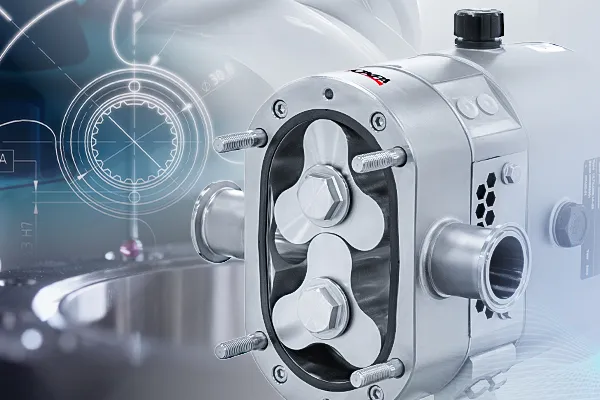

25/09/2025UltiLobe : la pompe à lobes ultime

UltiLobe Découvrez, la dernière innovation d’INOXPA en matière de pompes à déplacement positif, conçue pour les environnements exigeants.

Pompes -

30/07/2025

30/07/2025Des solutions globales qui font la différence

Chez INOXPA, nous proposons depuis des années des solutions complètes et personnalisées, prenant en charge l’intégralité du processus d'ingénierie, d’automatisation et d’assemblage.

Équipements